Produzieren ohne Öl und Emulsionen …

Der weltweit steigende Energieverbrauch beeinflusst den Klimawandel. Wird mit Öl als Schmiermittel produziert, bedeutet das Rohstoffverbrauch, Umweltbelastung und Entsorgungskosten. Die Clean Production (CP) von EVVA schont jedoch Umwelt und Ressourcen, weil sie trocken arbeitet, d.h. sie fertigt gänzlich ohne Öl und Emulsionen. Die in der Produktion verwendeten Emulsionen enthalten kein Öl. Sie bestehen aus ca. 97 % Wasser, der Rest ist eine ungefährliche Chemikalie, auf der auch Pilze wachsen können.

… und ohne Wasser

Die Clean Production von EVVA arbeitet nicht nur öl-, sondern auch zu 100 % wasserfrei. Die Reinigung der Teile mit Chlorkohlenwasserstoffen (CKW) kann dadurch zur Gänze entfallen.

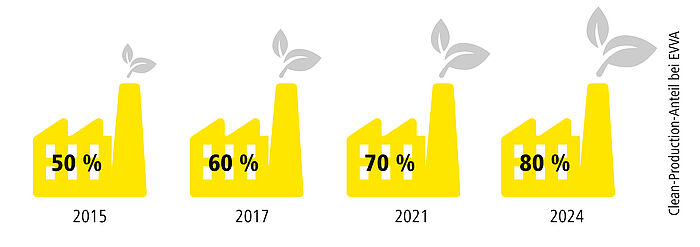

Clean-Production-Anteil im Verhältnis zum gesamten Maschinenpark (Headquarter):

3fache Nachhaltigkeit

Clean Production demonstriert eindrucksvoll wie gut sich ökologische, ökonomische und soziale Nachhaltigkeit ergänzen können.

Ökologie:

EVVA hat schon vor vielen Jahren Clean-Production-Maschinen eingeführt, um den Materialverbrauch einzuschränken. 2022 konnten wir unseren CP-Anteil auf 75 % und 2024 auf 80 % des gesamten Maschinenparks steigern, das sind ca. 300 Maschinen, die bereits mit dieser Technologie fertigen.

Seit 2021 hat EVVA mehrere neue Clean-Production-Anlagen in Betrieb genommen, z.B. für Schlüsselfräsungen, Sicherheitszylindergehäuse und eine für die Herstellung hochqualitativer Schließzylinderkerne – sie wurde nach einem Sohn der Eigentümerfamilie auf „Constantin II“ getauft. Diese topmoderne Industrie-4-0-Anlage ist bestens vorbereitet für vernetzte Anwendungen. Prozesse sind automatisiert, wie z.B. die Bestückung. „Constantin II ersetzt mehrere bisher eingesetzte Maschinen“, so Projektleiter Johann Bunzengruber.

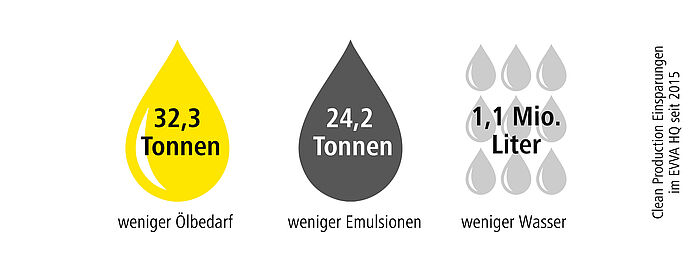

Seit 2015 hat EVVA mehrere Millionen Euro in neue CP-Anlagen investiert. Dadurch sparen wir beträchtliche Mengen an Ressourcen ein:

Ein Wermutstropfen ist, dass eine CP-Maschine um ca. 50 % bis 80 % mehr Strom als eine herkömmliche ölbasierte Anlage benötigt (wegen der Kühlaggregate und dem höheren Druckluftbedarf, gemessen anhand Druckluftverbrauch der Kompressorsteuerung). Aber dafür kann sie oft nicht nur eine, sondern mehrere herkömmliche Maschinen ersetzen, wie bei unseren Zylinderkern-Anlagen. Im Durchschnitt ersetzt bei EVVA eine einzige neue CP-Maschine 3 bis 5 bisher für diese Zwecke eingesetzte Anlagen. Eine CP-Maschine fertigt komplett trocken und benötigt keine der ansonsten üblichen nachgelagerten Waschprozesse der Produktionsteile, um sie vom Öl zu reinigen. Auch die Metallspäne können ohne jedwede Reinigung sofort recycelt werden. Dem höheren Strombedarf steht also eine hohe Rohstoffeinsparung und die Reinigungs- und Abfallvermeidung gegenüber.

Ökonomie:

Wer weniger verbraucht, muss auch weniger einkaufen. Neben dem erwähnten ökologischen Effekt spart unsere Clean Production beim derzeitigen 80%igen Anteil ca. 270.000 Euro pro Jahr bei Einkauf und Entsorgung ein.

Ein weiterer ökonomischer Vorteil: Die CP-Fertigung ermöglicht einen weit schnelleren Produktionsdurchlauf der Komponenten als bei herkömmlichen Maschinen (u.a. weil die Werkstücke nicht entölt werden müssen). Zum Beispiel bei einem Stiftzylinderkern in nur 10 Sekunden – statt den 30 und mehr Sekunden, die die vielen bisher dafür eingesetzten Maschinen benötigten.

Soziales:

Die Arbeit mit Öl kann Hautreizungen verursachen. Je weniger davon gebraucht wird, desto besser also für das Produktionspersonal.

Vielfach prämiert

Für diese nachhaltige Clean-Production-Innovation hat EVVA in den letzten Jahren u.a. den Umweltpreis der Stadt Wien sowie den TRIGOS-Nachhaltigkeitspreis gewonnen. Rund die Hälfte unserer Maschinen in den Bereichen Fertigbearbeitung und Montage hat unser hauseigener Maschinenbau selbst konstruiert, gefertigt und zusammengebaut. Denn oft gibt es keine passenden Anlagen im Markt, sie müssen vielmehr speziell auf unsere Qualitätsanforderungen ausgerichtet und hergestellt werden. Ein Know-how, auf das EVVA stolz ist.

AT

AT

DE

DE

DE

DE

UK

UK

INT

INT

Wie möchten Sie teilen?